Técnicas de conservación de alimentos y métodos de inspección

Actualmente en el sector de la alimentación existe una gran variedad de envases con diferentes características adaptados a los diferentes productos del mercado. Dado que forman parte de nuestro día a día, es necesario informarnos sobre las características específicas de los tipos de envasado más habituales.

Pero ¿has oído alguna vez hablar de los envases VSP o de los envases MAP? ¿sabes cuáles son sus diferencias?

En este post te explicamos qué tipos de envases son los más utilizados en la industria alimentaria, las características principales de cada una de ellas y las ventajas que proporcionan.

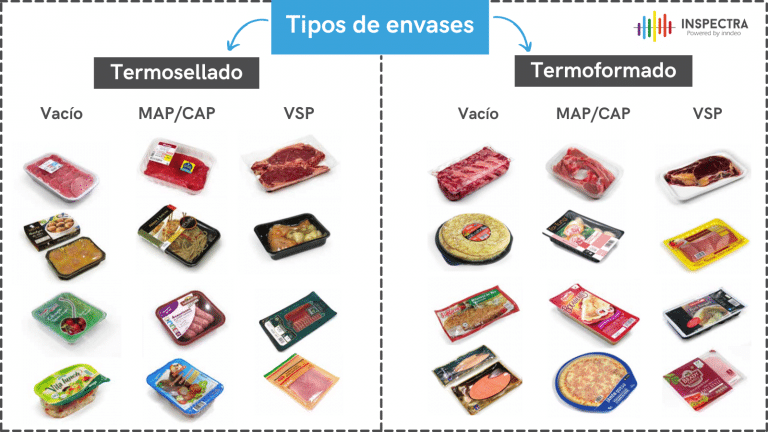

Tipos de envases

En primer lugar, cabe distinguir dos tipos de envases principales en función de su proceso de sellado:

Termosellado o sellado térmico: Es el método de cierre de envases en el que se utilizan envases pre-formados y se sellan aplicando presión y calor a un film de plástico por medio de una termoselladora.

Termoformado: Es el método de cierre de envases en el cual se forman los envases a partir de una bobina de film y luego lo sellan mediante otra bobina.

Ambos métodos se utilizan para aislar los alimentos/productos almacenados en el contenedor del aire y otros agentes externos como bacterias y microbios.

Dentro de estos dos tipos principales, podemos encontrar diferentes envases dependiendo del producto que vaya a conservarse y las características del mismo:

Vacío: Esta técnica de termosellado de alimentos permite mantener los sabores del producto y evitar su posible deshidratación. Esto es debido a que, antes del sellado del envase, se retira todo el aire del interior logrando aumentar el tiempo de caducidad del alimento. Además retiene aromas volátiles y protege al producto envasado de quemaduras por frío.

Aplicación: Los envases al vacío son muy versátiles, siendo adecuados para una gran cantidad de diferentes productos. Se pueden envasar al vacío desde embutidos, productos cárnicos, pescado, marisco, fruta, café, verdura, etc. Además, el envasado al vacío y el retractilado permite la agrupación de los productos para, además de su conservación, su dosificación, venta y/o exposición.

- Ventajas: El envasado al vacío permite conservar la calidad y frescura de los alimentos durante más tiempo. Mediante la extracción del oxígeno se evita la proliferación de microorganismos reduciéndose ,además, el proceso de oxidación así como su volumen.

Atmósfera controlada, CAP (Controlled Atmosphere Packaging): Para este método de conservación de alimentos se extrae el aire contenido y se inyecta un gas o mezcla de gases, que normalmente suelen ser N2, O2 ó CO2. La proporción de estos se determina en función de las necesidades de cada producto, y se somete a un control continuo durante el periodo en el que el producto está almacenado. Como consecuencia de esta modificación de gases, las reacciones bioquímicas se ralentizan, posponiéndose su maduración y quedando el producto en condiciones latentes, las cuales se reactivan una vez abierto el envase.

Aplicación: Es uno de los procesos de envasado más apropiados para la conservación de frutas y verduras frescas ya que se controla la actividad metabólica y se evitan las alteraciones que se producen con la conservación en frío de estos productos.

Ventajas: La principal ventaje es que impide la proliferación de microorganismos e insectos, y, además, preserva la calidad organoléptica del alimento gracias a que consigue retrasar las reacciones enzimáticas.

Atmósfera modificada MAP (Modifies Atmosphere Packaging): En este formato se envasa el alimento y se extrae el aire contenido para introducir una atmósfera creada artificialmente, cuya composición no se podrá controlar una vez introducida, a diferencia del envasado CAP.

Aplicación: Para el envasado de productos como frutas o verduras frescas, las cuales tienen una importante actividad metabólica, es necesario utilizar materiales con permeabilidad selectiva, que tolere el intercambio de gases del producto y la atmósfera exterior, para que así pueda alcanzarse un equilibrio entre los gases consumidos y producidos por el alimento y los que entran y salen.

Ventajas: Permite el envasado de una gran diversidad de productos como vegetales, carnes o pescados entre otros. Al igual que los envases de atmósfera controlada, gracias al tipo de material empleado, soporta el metabolismo activo de los productos frescos y poco procesados sin necesidad de utilizar aditivos alimentarios evitando las reacciones de reacción y pardeamiento de los productos.

VSP (Vacuum Skin Packaging): En el envasado “segunda piel”, los productos son envueltos por el envase como si este último fuese una segunda piel. La lámina superior se coloca pegada al producto pero sin apretarlo y sin que se modifique su forma, ajustándose perfectamente al contorno del alimento. De esta manera, pueden envolverse con toda seguridad incluso productos con componentes afilados o duros como huesos, espinas y cáscaras.

Aplicación: Este tipo de envase es idóneo para productos de alta calidad, productos cárnicos, ave, pescado y marisco, platos preparados o queso entre otros. Los productos con una tendencia al vertido de líquidos también pueden envasarse al vacío, así como los alimentos con unas exigencias de durabilidad elevadas.

Ventajas: La estructura, la calidad y el color del producto no se modifican, ya que el producto se fija sin opromirlo. Gracias a la soldadura en toda la superficie también se reduce el vertido del líquido del producto y se prolonga considerablemente el tiempo de conservación del producto. Se evita, además, el exudado del envasado tradicional y al no formarse pliegues o arrugas, se previene el riesgo de roturas.

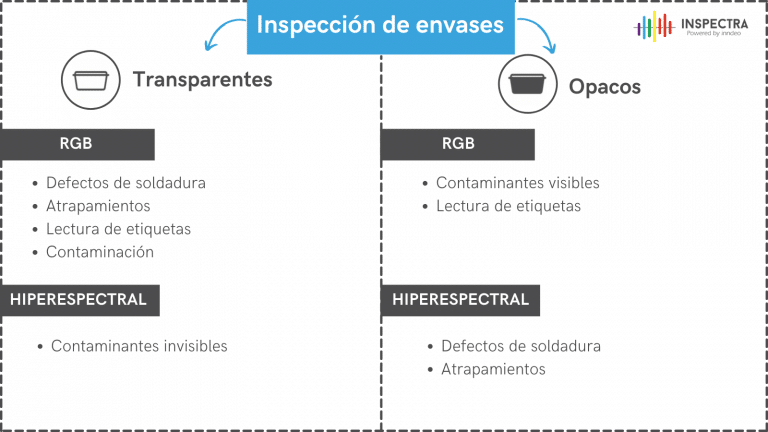

¿Cuándo se precisa la tecnología de visión hiperespectral?

Para la conservación del perfecto estado del envasado es imprescindible una inspección de los envases con una tecnología adecuada a cada uno de ellos.

La determinación de la tecnología de visión a utilizar en el proceso de inspección, no depende de la atmósfera del envase (ya que no hay diferencia entre los tipos de atmósfera para la visión), depende de si la parte inferior o superior del envase es transparente u opaca. En el caso de que sea opaca, podemos precisar la tecnología de visión hiperespectral para el proceso de inspección.

Depende, también, del tipo de contaminante a detectar en la banda de soldadura, si es una grasa o un líquido transparente, o el contaminante se puede confundir con el color del film, también es necesario utilizar tecnología de visión hiperespectral.

A continuación, detallamos cuál es la tecnología más adecuada para cada uno de ellos y cuáles son los diferentes defectos detectados:

✔ Para films transparentes:

Mediante tecnología de visión RGB de alta resolución para la detección de:

- Defectos de soldadura: como fugas, falta de soldadura, roturas, pliegues…

- Atrapamientos del producto envasado en la región de soldadura

- Lectura de etiquetas y códigos impresos

- Contaminación

Mediante tecnología de visión hiperespectral para la detección de:

- Contaminantes invisibles: los que no son detectables o difíciles de detectar a través del ojo humano.

✔ Para films opacos:

Mediante tecnología de visión RGB de alta resolución para la detección de:

- Contaminantes visibles: contaminantes sencillos, fáciles de percibir a través del ojo humano.

- Lectura de etiquetas y códigos impresos

Mediante tecnología de visión hiperespectral para la detección de:

- Defectos de soldadura: como fugas, falta de soldadura, roturas, pliegues…

- Atrapamientos del producto envasado en la región de soldadura

Como hemos visto, dada la gran variedad de envases que existe a día de hoy en el mercado, resulta imprescindible elegir un método de inspección adecuado y la tecnología que mejor se adapte a cada uno dependiendo de sus características y finalidades.