Inspección de envases mediante visión artificial

Envases termosellados

Los envases termosellados son aquellos en los que las bandejas son termoformadas con anterioridad al proceso de sellado. Suelen ser fabricadas por productores de envases especializados a una alta cadencia de producción, y se suministran en pilas a los diferentes productores de alimentos los cuales las introducen en el proceso de producción ubicando en su interior el alimento a envasar.

Una vez el productor posiciona el alimento dentro de la bandeja, esta se conduce a una máquina de termosellado, donde se fija un film superior el cual se sella en la bandeja mediante la aplicación de calor, fundiendo la capa plástica en contacto con la superficie de la bandeja, lo que crea un sellado hermético. Habitualmente se modifica la atmósfera interior del envase para aumentar el tiempo de conservación del alimento. Estos envases son muy comunes en la industria alimentaria y se utilizan para preservar la frescura y calidad de los productos, así como para garantizar su seguridad.

El proceso de termosellado implica la aplicación de calor y presión controlados para fusionar las capas de material y formar un sello hermético. Los envases termosellados se utilizan en una amplia variedad de industrias y productos. En la industria alimentaria, son comunes en el envasado de productos frescos, como carnes, aves, pescados, frutas, verduras y productos lácteos. También se utilizan en alimentos procesados, como comidas preparadas, snacks y alimentos envasados al vacío. Otros sectores, como el farmacéutico, utilizan envases termosellados para proteger y preservar medicamentos y productos médicos.

En el proceso de producción de alimentos envasados en este tipo de envases pueden producirse fallos que causan diferentes defectos de calidad, los más habituales comprometen la calidad del producto, ya que si el sellado no se realiza correctamente, se permite la entrada de aire, humedad o microorganismos, además de permitir la fuga de la atmósfera modificada del envase comprometiendo la calidad y seguridad del producto. Otra serie de defectos afectan al propio producto envasado, debido a fallos de calidad durante el proceso de producción del alimento o debido a la contaminación del mismo por cuerpos extraños.

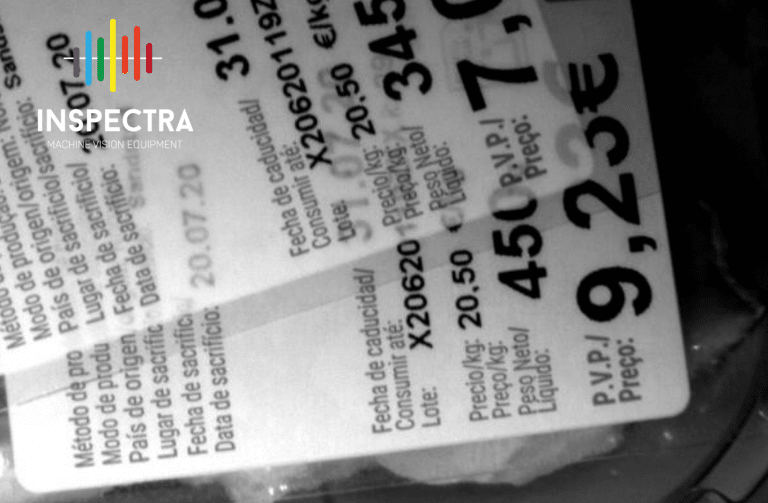

El proceso final del envasado, es el etiquetado obligatorio por ley, en el que se identifica el producto envasado, marcando el lote de producción y otros aspectos como la fecha de consumo preferente, los ingredientes del alimento o el precio, por ejemplo.

Algunos de los defectos más comunes que presentan los alimentos envasados suelen ser los siguientes:

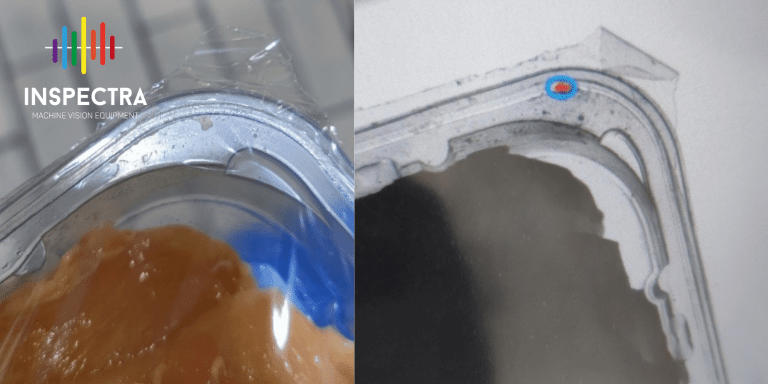

- Atrapamientos de producto en soldadura: Sucede cuando se contamina la zona de soldadura con el propio producto envasado, resultando la soldadura defectuosa.

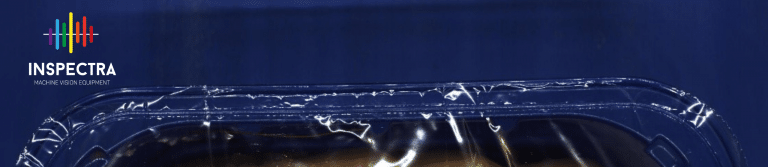

- Chimeneas o pliegues en film de soldadura: En ocasiones del film de sellado no está tensado correctamente y presenta algún pliegue que se traduce en una vía de entrada de aire en la soldadura.

- Bandeja deformada: Pude darse el caso de que la bandeja se encuentre deformada, y eso hace que la banda de soldadura caiga fuera de la bandeja, resultando defectuoso el sellado.

- Bandeja rajada: En ocasiones el fallo de estanqueidad es causado por la rotura de la bandeja, bien por un defecto de fabricación o bien por el impacto de esta durante el transporte hasta el final de la línea.

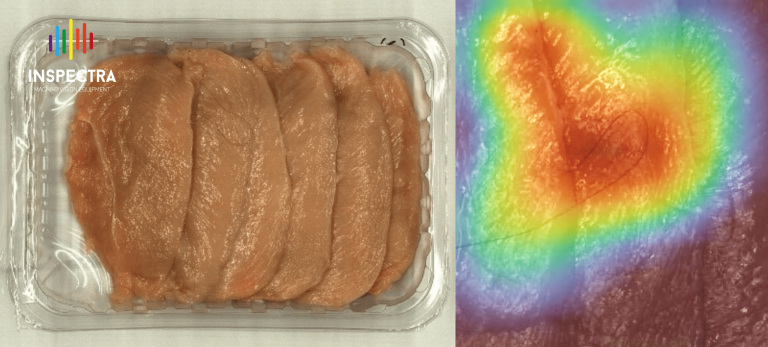

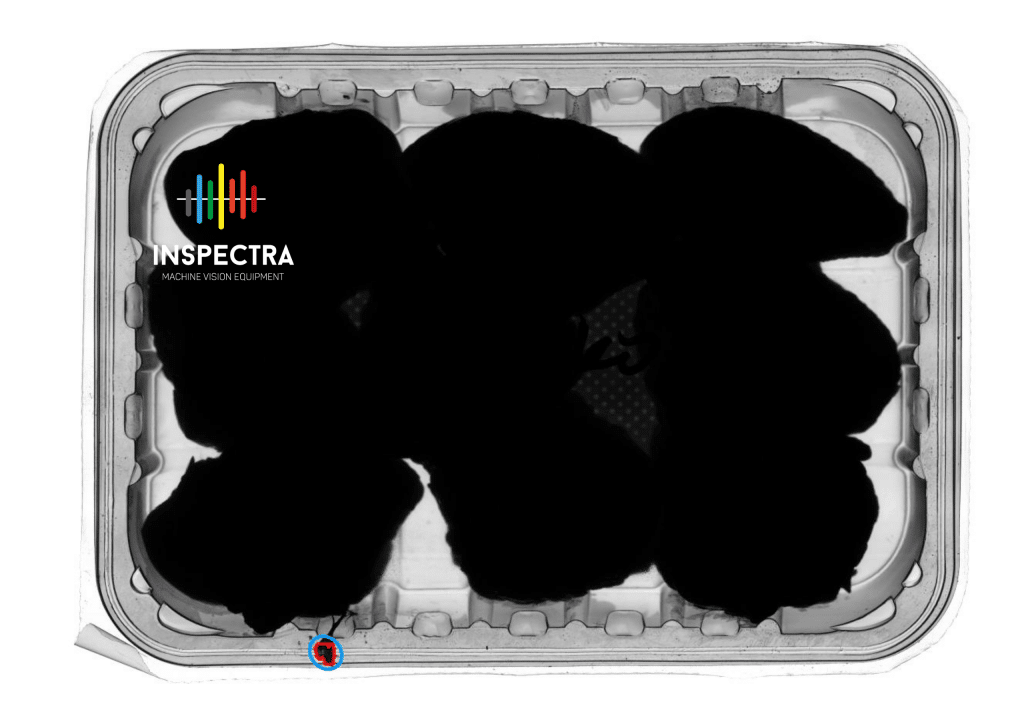

- Contaminación de producto: A menudo durante el proceso de producción pueden introducirse cuerpos extraños en la bandeja (astillas de madera, restos de guantes, papel, etiquetas, plásticos, …) o bien la contaminación puede ser debida a un defectuoso proceso de producción (huesos, plumas, coágulos, …) los cuales no son detectables por los detectores de metales.

- Fallo en etiquetado: En ocasiones la etiqueta no se posiciona en un lugar adecuado, o hay ausencia de esta, o dos de ellas, o los códigos impresos están equivocados, o la preimpresión de esta es errónea (se ha cargado la bobina equivocada).

En INNDEO&INSPECTRA utilizamos diferentes técnicas de visión artificial para la detección de defectos en bandejas termoselladas.

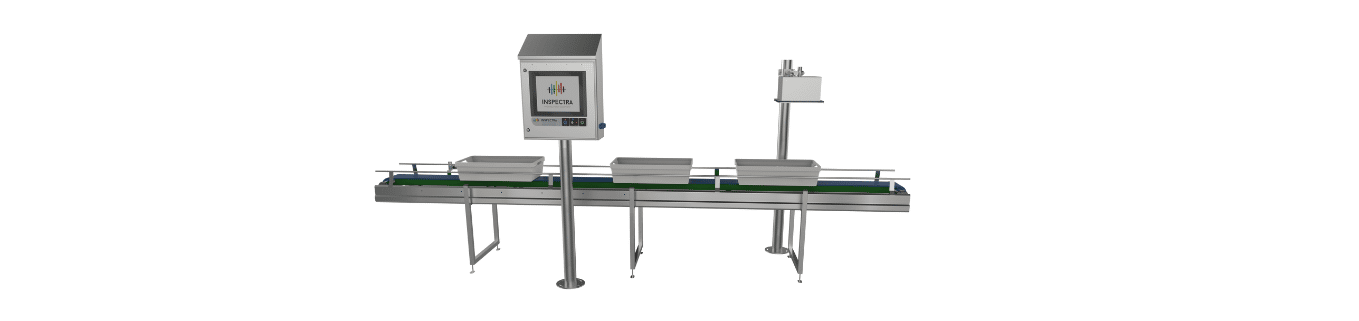

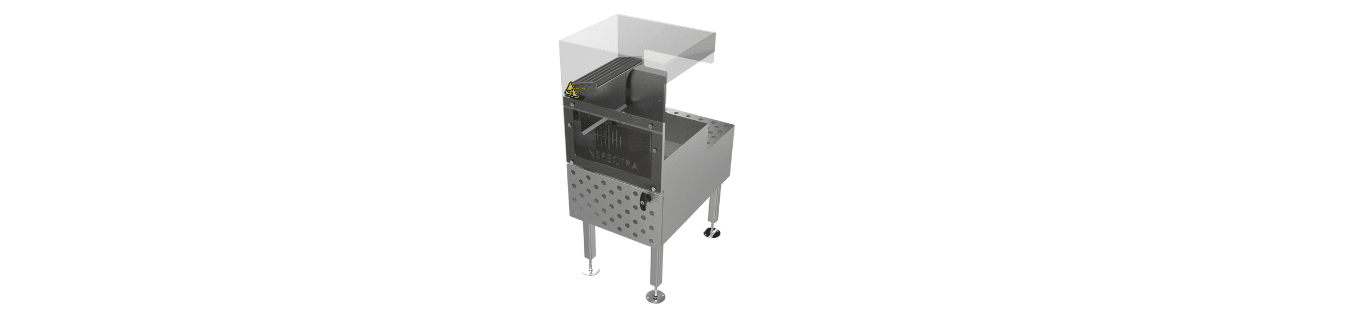

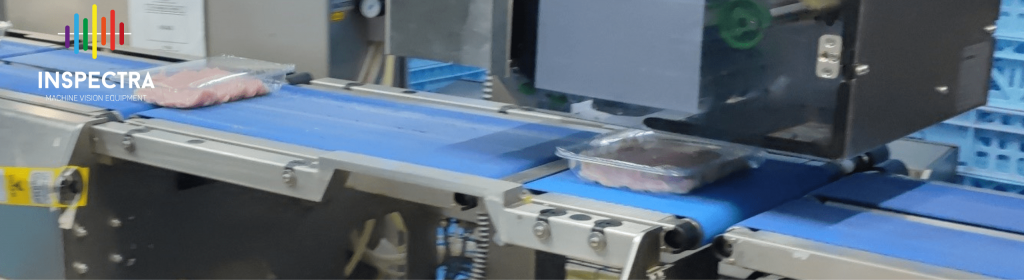

Una de las técnicas más efectivas para la detección de defectos en envases termosellados que implementamos en nuestro equipo Thermoseal Inspector es la tecnología de visión monoespectral junto a la inteligencia artificial (Deep Learning).

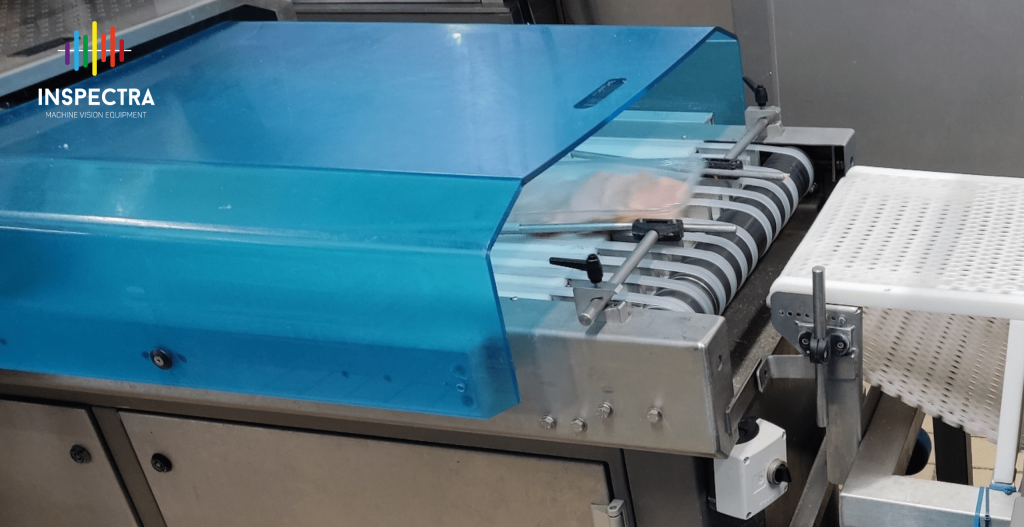

La tecnología de visión monoespectral utiliza cámaras que capturan imágenes en una sola banda de frecuencia, bien dentro del espectro visible o del infrarrojo, produciendo imágenes en blanco y negro. Estas cámaras pueden detectar características y propiedades específicas de los materiales, como la presencia de grietas, burbujas de aire, desgarros o falta de sellado en los envases termosellados que pasan inadvertidas para los operarios que realzian la inspección del envase al final de la linea. Dado que los equipos de inspección de envases incorporan hasta 5 cámaras, se pueden utilziar diferentes tipos de cámara para diferentes objetivos (films opacos, contaminación por grasas, cuerpos extraños de idéntico tono al producto,…)

El Deep Learning, por otro lado, es una rama de la inteligencia artificial que se basa en redes neuronales artificiales con múltiples capas. Estas redes son capaces de aprender automáticamente patrones y características en grandes conjuntos de datos. Al entrenar una red neuronal con imágenes de envases termosellados defectuosos y no defectuosos, es posible desarrollar un modelo que pueda reconocer y clasificar los defectos con alta precisión.

Por otro lado, INSPECTRA cuenta con el software LABEL CHECKER de inspección de etiquetas que permite detectar la mayoría de los defectos de calidad habituales en el proceso de etiquetado, el cual permite inspeccionar las etiquetas de cualquiera de las caras del envase.

Durante el proceso de detección de defectos en envases termosellados seguimos los siguientes pasos:

Adquisición de imágenes: Se capturan imágenes de alta resolución de los envases termosellados utilizando cámaras de alta resolución con los filtros más adecuados para cada tipología de envase. Estas imágenes pueden ser en el espectro visible o en otros espectros específicos según las características que se deseen analizar. Habitualmente los equipos de inspección de este tipo de envases incorporan tres cámaras diferentes de inspección, lo que permite capturar imágenes de las dos caras del envase y de la zona de sellado con diferentes sistemas de iluminación.

Preprocesamiento de imágenes: Las imágenes capturadas se someten a un procesamiento previo para mejorar la calidad de la imagen, eliminar el ruido y realzar las características relevantes. Esto puede incluir técnicas como filtrado, corrección de color, segmentación y normalización. Si los defectos se pueden detectar por comparación de tonos de color, es recomendable utilizar está técnica, en caso de que sea necesaria una distinción adicional es recomendable utilizar la inteligencia artificial. Mediante comparación de tonos se pueden detectar la mayoría de los defectos de atrapamiento y de contaminación de plásticos azules o cuerpos extraños de tono muy diferente al tono del producto.

Generación de banco de imágenes: En caso de utilizar inteligencia artificial, es necesario etiquetar las imágenes adquiridas para indicar si cada una correspodne a un envase defectuoso o no defectuoso. Esto implica anotar manualmente cada imagen como «defectuosa» o «no defectuosa» para construir un conjunto de datos de entrenamiento. Esta tarea se suele realizar por lotes de imagen, separando los envases que se detectan como defectuosos durante el proceso de inspección manual, y etiquetando los lotes de captura de forma auutomática capturando todas las imágenes seguidas para cada tipo de defecto a entrenar.

Entrenamiento de la red neuronal: Utilizando el conjunto de datos etiquetados, se entrena una red neuronal profunda mediante técnicas de aprendizaje supervisado. La red neuronal aprende a reconocer los patrones y características que distinguen los envases termosellados defectuosos de los no defectuosos, ty permite enseñar al equipo de inspección a identificar los diferentes fallos de calidad (film doblado, arrugado, integridad de cordón de soldadura, cuepros extraños que se confunden por tono (cuepros extraños, pelos, plumas, huesos, coagulos,…)

Validación y ajuste del modelo: El modelo entrenado se valida utilizando conjuntos de datos de prueba para evaluar su rendimiento y precisión. Si es necesario, se realizan ajustes adicionales para mejorar su capacidad de detección y reducir los errores.

Implementación y despliegue: Una vez que el modelo ha sido validado y ajustado, se implementa en un sistema en tiempo real para la detección automática de defectos en los envases termosellados. Esto puede ser en una línea de producción o en una etapa de control de calidad posterior al proceso de envasado.

La detección de defectos en envases termosellados mediante la implementación de ambas tecnologías ofrece diversas ventajas significativas:

Mayor precisión y confiabilidad: El uso de Deep Learning permite entrenar modelos altamente precisos y confiables para la detección de defectos. Estos modelos son capaces de reconocer patrones sutiles y características específicas de los envases, lo que resulta en una detección más precisa y confiable de los defectos.

Automatización y eficiencia: La tecnología de visión monoespectral y el Deep Learning permiten la automatización del proceso de detección de defectos. Esto significa que no se requiere una inspección manual exhaustiva, lo que ahorra tiempo y reduce los costes asociados con la mano de obra.

Detección temprana de defectos: Al implementar sistemas de detección en línea, es posible identificar los defectos en tiempo real durante el proceso de producción. Esto permite una intervención temprana para corregir los problemas y minimizar el desperdicio.

Adaptabilidad a diferentes tipos de defectos: Los algoritmos de Deep Learning son capaces de aprender y adaptarse a diferentes tipos de defectos en los envases termosellados. Pueden reconocer una amplia gama de defectos, como desgarros, arrugas, falta de sellado o contaminación, entre otros.

Monitoreo continuo y estadísticas de calidad: Los sistemas basados en tecnología de visión monoespectral y Deep Learning pueden proporcionar datos y estadísticas detalladas sobre la calidad de los envases. Esto permite realizar un seguimiento continuo de los defectos, identificar tendencias y realizar mejoras en los procesos de producción.

En resumen, la combinación de tecnología de visión monoespectral junto con inteligencia artificial (Deep Learning) ofrece una serie de ventajas que la convierten en una de las opciones más adecuadas y efectivas para la detección de defectos en envases termosellados.