Inspección de calidad y clasificación automática de alubias

Visión artificial en el proceso productivo de la alubia

En la entrada de hoy os mostramos un proyecto que se llevó a cabo en INSPECTRA sobre la implantación de un sistema automatizado de inspección de calidad por visión artificial y clasificación para detectar defectos de calidad en alubias.

En la actualidad, esta inspección suele realizarse de forma manual, y en algunas ocasiones no son detectados cuerpos extraños y pasan inadvertidos otros defectos de calidad, escapando del control por el personal dedicado al control de calidad.

En el ejemplo del que vamos a hablar, se procesaban dos tipos de alubias, alubia negra seca y alubia pinta seca, y se precisaba la detección de fallos de calidad con las alubias escaldadas.

El objetivo del proyecto era la consecución de la detección de defectos de calidad más habituales de las alubias (alubias deterioradas, alubias del mismo tipo secas o alubias del otro tipo), y la detección de cuerpos extraños como piedras, trozos de metal, trozos de plástico azul y granos de maíz.

Para ello, se facilitaron una serie de muestras de alubias y de defectos para valorar el uso de imagen hiperespectral con composición de imagen química como método eficaz de detección de cuerpos extraños y defectos de calidad.

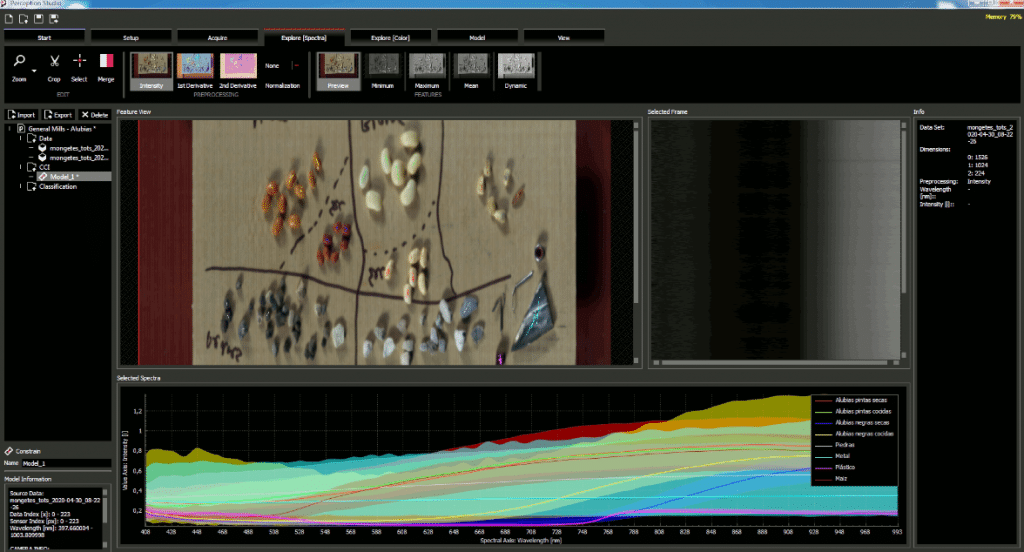

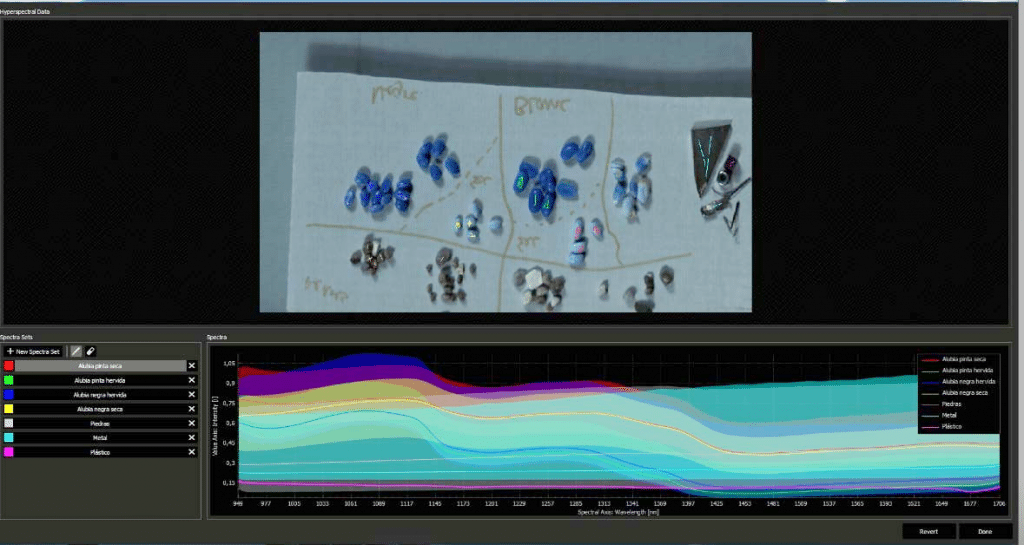

Se realizaron pruebas con equipos de imagen hiperespectral, analizando las muestras en las bandas de 400-100 nm y 900-1700 nm.

Los resultados de las pruebas confirmaron la viabilidad de la visión hiperespectral como método de clasificación, especialmente en la diferenciación de la alubia cocida de la cruda, algo difícilmente apreciable por visión convencional. Además, se concluyó que era viable el uso de una cámara hiperespectral en el rango VNIR (400-1000 nm) en la detección de los defectos de calidad.

También se determinó que lo recomendable era analizar las imágenes en espectro cercano al infrarrojo, el cual es necesario para la inspección de los defectos y la detección de la contaminación, capturando imágenes mediante cámaras hiperespectrales VNIR lineales de color a alta resolución y complementando dichas imágenes con otras dentro del espectro de luz visible para el procesado de detección de defectos.

Para tratar de determinar si un producto es aceptado o rechazado en la línea de producción, se planteó la adaptación y desarrollo específico de nuestro software de visión artificial INSPECTRA, contemplando los siguientes algoritmos:

- Detección de contornos de región por color

- Detección de color medio

- Detección de forma

- Clasificación por color y por forma

- Localización de defecto para sincronización con sistema de soplado

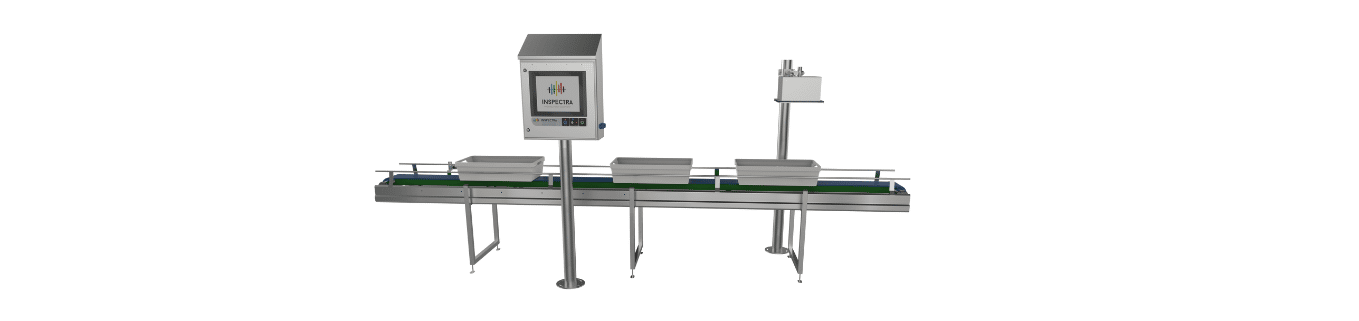

Para el proyecto se propuso la integración de un sistema de visión en el punto en el que se realizaba la inspección manual. En este punto se realizaría la clasificación del producto.

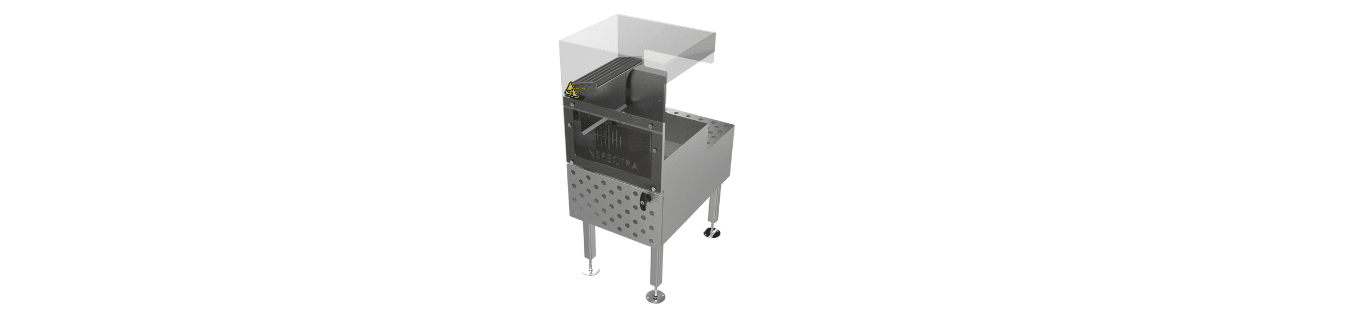

Se trataba de un sistema conjunto de captura de imágenes formado por:

✔ Un sistema de visión lineal: Consistente en una cámara lineal con 2 fuentes de luz LED lineal RGB, para permitir la captura sin brillos a alta velocidad.

✔ Un sistema de visión hiperespectral: Formado por una cámara lineal hiperespectral VNIR con 2 fuentes de luz halógena lineal, también para evitar la captura de imágenes evitando dichos brillos.

Integrado además por dos softwares diferentes:

Software de composición de imagen química: Correspondiente al software que interpretaba las firmas espectrales de los pixeles y les asignaba un tono de color en base a los modelos de comparación de firma hiperespectral establecidos. Permitía la composición en línea de diferentes modelos de imagen química de forma simultánea en función de las necesidades de detección.

Software de procesado: Correspondiente a los algoritmos de procesado de imagen por visión artificial, para extraer los parámetros necesarios para la clasificación de las imágenes en función de los parámetros de calidad introducidos en el programa.

En el caso de detección de producto defectuoso o de detección de algún tipo de elemento extraño, se activaría un sistema de clasificación por soplado neumático que depositaría los productos defectuosos en un cajón y para proceder a su posterior inspección, de manera que no se vería interrumpida la línea de producción con el resto de alubias válidas.

Este es tan solo un ejemplo, pero la visión artificial cada vez va tomando mayor relevancia en la industria alimentaria, ya que ofrece la oportunidad de mejorar los procesos de calidad de los productos, cuando el cliente es cada vez más exigente, aumentar la productividad y, además, permite reducir costes.